[lwptoc]

Einführung

Was ist ein Review, wofür braucht man Reviews und wie werden Reviews durchgeführt?

Brennende Fragen, die Entwickler, Entwicklungsleiter und Qualitäter interessieren (sollten). Diese Fragen werden nachfolgend mit Inhalt gefüllt und mit theoretischen und praktischen Wissen gefüttert.

Was ist ein Review?

Arten von Reviews

Folgende drei Review Arten sind im Umfeld System- und Hardwareentwicklung zu finden:

- Peer-Review

- Freigabe-Review

- Prozess-Review

Es gibt noch weitere Review Arten, wie zum Beispiel ein Walkthrough Review bei der Softwareanalyse oder Projektstatus-Reviews, in denen der Status von Projekten behandelt wird.

Peer-Review

Das Peer-Review ist im Umfeld von Design Reviews das am häufigsten genutzte Review. Hierbei wird meist bilateral zwischen zwei Personen ein Review ausgeführt. Der eine liefert den Input zum Review (also z.B. Schaltpläne oder Layout oder ähnliches) und der andere (der Reviewer) kontrolliert diese Unterlagen.

Freigabe-Review

Das Freigabe-Review hat einen wesentlich offizielleren Charakter. Es wird meistens in einer größeren Gruppe von mehreren Personen durchgeführt und dient der Freigabe der kontrollierten Unterlagen. Das Peer-Review wird meist als Vorgänger zu diesem Review genutzt, um die Inhalte (oft in kleineren Paketen) vorab zu prüfen und anschließend in der großen Runde von allen die Freigabe zu erhalten.

Prozess-Review

Das Prozess-Review behandelt nicht – wie das Peer- oder Freigabe-Review – die Inhalte, sondern den Prozess der Entwicklung. Hier werden die Entwicklungsstände und die Dokumente (wie Spezifikation oder Planungsdokumente) begutachtet.

Reviews sind wichtig, aber…

…wo soll ich die Zeit dafür hernehmen?

Es ist nach meiner Erfahrung ein Irrglaube, dass Reviews – und hier meine ich speziell die Design Reviews – zusätzliche Zeit benötigen. Es kann natürlich vorkommen, dass das eine oder andere Mal im Review keine Fehler aufgedeckt werden. Doch das ist eher selten. Und schon ein einziges Redesign und anschließender Produktion eines neuen Mustergerätes kostet wesentlich mehr Zeit und Geld, als ein Design Review. Und genau deshalb ist das Review auch so wirksam.

Was soll ich denn damit anfangen?

Wer selten mit Reviews zu tun hat, kann mit dem Begriff Review oftmals nichts oder wenig anfangen oder verbindet aus der Vergangenheit mit diesem Begriff Arbeit und Aufwand und viel Papierkram. Ein Reviews wird am Besten von einer außenstehenden Person durchgeführt. Das kann aus einem anderen Team oder einer anderen Abteilung oder – wie in meinem Fall – eine externe Person sein. Dadurch hat der eigentliche Entwickler mit dem Review erst wieder etwas zu tun, wenn er das Review Dokument erhält. Und dann kann er sukzessiv die Fehler heraus arbeiten.

Was bringt mir das Review?

Im Endeffekt bringt ein Review ein Anheben des Qualitätsniveaus. Es sichert die Qualität des Dokumentes bzw. der Dokumente (Schematic, Layout, Stücklisten, Fertigungsdaten, …) und unterstützt den Entwickler dabei, vorher Fehler entfernen zu können, bevor es „teuer“ wird.

Zusammengefasst

Ein Review findet nicht immer Fehler oder manchmal nur kleine Ungereimtheiten, die nicht weiter relevant für die Fertigung eines Produktes sind. Doch sollte es mal dazu kommen, dass ein sogenannter Blocker gefunden wird (oder auch ein schwerer Fehler), dann führt dies ohne die Entdeckung zwangsweise zu einem Redesign mit Schaltplanänderung, Layoutänderung und Neufertigung des oder der Muster. Und das kostet dann Zeit und Geld… diese Zeit sollte man sich sparen.

Was ist ein Design Review?

Designreview (in meinem Kontext)

Zunächst besteht das Wort Designreview aus zwei Begriffen: 1. Design und 2. Review.

In meinem Kontext ist ein Design ein Schaltplan bzw. ein Schematic, ein Leiterplatten Layout und deren Ausgabeprodukte wie Stücklisten, Netzlisten, Fertigungsdaten, usw.

Das Review bedeutet einfach gesprochen in meinem Kontext eine Kontrolle dieser Unterlagen auf mögliche Fehler und die Dokumentation von Fehlern, Unklarheiten oder einfach nur Fragen.

Funktion und Nutzen

Ein Designreview soll vor dem nächsten Schritt (also der Start eines Layouts oder die Produktion einer Musterplatine) eine Qualitätssicherung durchführen.

Ich suche systematisch nach Fehlern, die u.U. schwerwiegende Folgen nach sich ziehen können. Dazu gehören z.B. nicht angeschlossene Versorgungsnetze – ein Klassiker, der beinahe jedem HW-Entwickler schon einmal passiert ist. Auch ich habe gelernt, dass es manchmal fatale Folgen haben kann, wenn im Netznamen auch nur ein Buchstabe anders ist oder fehlt.

Die Designreviews werden im Normalfall vom HW-Entwickler genutzt, um die Qualität seiner Unterlagen zu sichern. Eine externe Person (sei es nun ein Kollege aus dem Nachbarteam oder eben ein externer Review) hat meist einen anderen Blickwinkel auf eine Schaltung und unterliegt weniger der – meist vorhandenen – Betriebsblindheit.

Das Review Template

Der Nutzen

Das Review Template erleichtert den Einstieg in das Review, da hier ein klarer Rahmen vorgegeben wird, wie die gefundenen Punkte notiert werden sollten.

Später hilft es außerdem, keinen offenen Punkt mehr zu übersehen, da alles abgeschlossen werden muss.

Review Templates

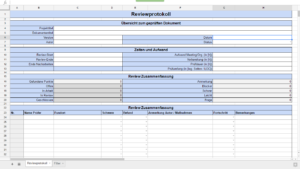

Das Review Template gliedert sich in 2 große Bereiche, zum einen der Dokumentenkopf und zum anderen die Review Liste.

Der Dokumentenkopf besteht aus den Allgemeinen Daten, den Bereich Zeiten auf Aufwand und der Review Zusammenfassung.

Zum anderen die Review Liste. Ich nutze die Review Liste für jedes Review, das ich durchführe. Sei es für ein Schaltplan oder ein Layout oder ein Dokumenten Review. Es werden alle Punkte aufgeführt die unklar sind (z.B. als Fragen oder Anmerkungen) oder wo ich glaube, dass es leichte oder schwere Fehler sind oder evtl. sogar ein Blocker, der definitiv entfernt werden muss.

Wofür ein Templates?

Man könnte die Frage nun noch fortführen mit

Eine Excel Tabelle kann ich mir auch so erstellen.

oder

Ich schreibe das ganze in einem Word Dokument runter.

Selbstverständlich sind beide Varianten auch gangbare Wege. Für mich hat es sich allerdings als Vereinfachung ergeben, ein Template zu nutzen, damit ich nichts vergessen kann, speziell irgendwelche Felder oder Filter usw.

Das Template sorgt für einen strukturierten Aufbau und ein immer gleiches Bild, besonders wenn andere auch damit arbeiten sollen.

Woher bekomme ich das Template?

Du kannst Dir gerne mein praxiserprobtes Template herunterladen.

Ich habe es für Dich in meiner Online Bibliothek hinterlegt.

Und falls Du noch keinen Zugriff haben solltest, dann hole dir schnell einen.

Review mit dem PDF Reader

Reviews lassen sich ohne größeren Aufwand auch direkt in PDF Dateien durchführen und hierzu lassen sich der Adobe Acrobat Reader oder auch der Foxit Reader perfekt nutzen.

Wie das genau geht, beschreibe ich im folgenden Abschnitt.

Einleitung

Viele Reviews lassen sich mit Hilfe z.B. einer Review Tabelle durchführen. Hier wird beschrieben, was auffällig ist bzw. was im Blickwinkel des Reviews geändert werden sollte. Doch gerade bei Zeichnungen kann es schnell unübersichtlich werden, wenn in einer Tabelle beschrieben werden soll, was nun genau gefunden wurde.

Hier kann es hilfreich sein, einen PDF Reader zu benutzen und die Kommentare direkt auf den entsprechenden Seiten im Dokument einzutragen.

Review alleine

Zunächst sollte, wenn nicht vorhanden, das Dokument oder die Zeichnung in das PDF Format umgewandelt werden.

Nachdem dies passiert ist, kann es mit dem Review losgehen. Dazu wird die Datei im Reader geöffnet und anschließend die Kommentarfunktion aktiviert. Im Adobe Acrobat Reader geschieht das über die rechte Werkzeugleiste unter dem Punkt Kommentieren und beim Foxit Reader über den Reiter Kommentar.

Jetzt können im Dokument oder der Zeichnung die Stellen markiert und kommentiert werden, die relevant sind. Im Anschluss wird die Datei gespeichert und dem Autor wieder zurückgegeben. Dieser kann die Kommentare beantworten, einen Status setzen und die Kommentare weiterverarbeiten. Ist der Autor fertig, geht das Dokument mit den beantworteten und bearbeiteten Kommentaren noch einmal zum Reviewer zurück.

Review mit mehreren Personen

Ist das Dokument sehr umfangreich bzw. soll schnell durch mehrere Personen geprüft werden, so erlauben es beide Programme, dass mehrere Personen (in eigenen Kopien des PDF Dokumentes) ein Review durchführen, dann ihre Kommentare exportieren und der Hauptreviewer nun diese Kommentare in sein Dokument wieder importiert.

Dabei ist es auch ersichtlich, wer welchen Kommentar geschrieben hat. Nun kann der Hauptreviewer zum Beispiel doppelte Kommentare entsprechend markieren und ggf. entfernen und anschließend dem Autor das gesamte Dokument übergeben.

Die weiteren Schritte sind gleich zum Ablauf bei einem Einzelreview.

Programme für das Review

Zwei bekannte Vertreter für PDF Reader sind der Adobe Acrobat Reader und der Foxit Reader. Beide Programme unterstützen das Markieren und Kommentieren von PDF Dokumenten. Beide Programme beherrschen auch den Ex- und Import der Kommentare, was wiederum wichtig für die zusammenarbeit mit anderen Reviewern ist.

Die 5 Schritte im Design Review

Meine 5 Schritte im Design Review begleiten den gesamten Entwicklungsprozess. Von den Vorgaben bis zum Übergabe in die Fertigung.

Schritt 1 – Design Richtlinien

- Prüfung der Design Richtlinien und Vorgaben

- Bereitstellung von Design Richtlinien

- Durchsprache der Ergebnisse

Schritt 2 – Prüfung Schaltplan

- Formale Prüfung des Schaltplans

- Kontrolle aller Bauteile, speziell des Pinouts

- Prüfung der Hierarchie

- Prüfung der Versorgungsnetze

- Erarbeitung von Vorschlägen zur Verbesserung

Schritt 3 – Prüfung Layout Übergabedaten

- Formale Prüfung der Daten

- Prüfung der Netzliste

- Prüfung der Stückliste

- Kontrolle der Layout Vorgaben

Schritt 4 – Prüfung Layout

- Formale Prüfung des Layouts

- Prüfung der Lagen

- Kontrolle gegen die Layout Vorgaben

- Prüfung der Footprints

- Erarbeitung von Vorschlägen zur Verbesserung

Schritt 5 – Prüfung Fertigungs Übergabedaten

- Formale Prüfung der Daten

- Prüfung der Gerberdaten oder der ODB++ Daten

- Kontrolle der Vollständigkeit für die Fertigung

Methoden im Review

Ein Review kann mit Hilfe verschiedener Methoden durchgeführt werden. Hier folgt eine Sammlung an Möglichkeiten, aus denen Du Dich bedienen kannst.

Quality-Gate

Während einer Elektronikentwicklung werden immer wieder Punkte erreicht, an denen ein Review sinnvoll eingesetzt werden kann.

Dazu lassen sich Quality-Gates einsetzen.

Folgende Quality-Gates sind denkbar:

- Prüfung des Schaltplans vor Layouterstellung

- Prüfung der Layoutdaten vor Musterfertigung

- Prüfung der Anforderungen vor Start der 0-Serie (Design Verifikation)

Checklisten

Checklisten sind ein sehr patentes Hilfsmittel, um dafür zu sorgen, dass man keine entscheidenden Punkte vergisst.

Auch ich habe diverse Checklisten erstellt. Diese befinden sich in meiner Online-Bibliothek. Dort kannst du Sie dir auch herunterladen und benutzen.

FMEA

Eine etwas andere Art des Reviews sind FMEAs. Hier geht es darum schon vorher Risiken und Gefahren zu erkennen und zu vermeiden.

Hierzu gibt es eine eigenen Seite:

Simulation

Durch Simulationen kann ein Reviewer schon vorher erkennen, ob ein Schaltungsteil Probleme machen wird, oder nicht. Auch für das Verständnis von Schaltungsteilen ist eine Simulation für einen Reviewer sehr hilfreich.

Schaltplan Review

Reviews werden für Schaltpläne alleine dadurch wichtig, dass hier die Quelle der Informationen vorliegt. Aus einem Schaltplan wird später die Netz- und Stücklisten und dann das Layout.

Damit ist es zwingend notwendig, dass der Schaltplan frei (bzw. so gut wie frei) von Fehlern ist.

Nachfolgend einige Punkte, die Dir einen Einblick geben, was alles bei einem Review geprüft werden sollte und geprüft werden kann.

Formales im Schaltplan

Zeichnungsrahmen

Normativ sind Zeichnungsrahmen in der EN ISO 7200 beschrieben. Der Vorläufer war die DIN 6771-1 die sehr oft noch im Einsatz ist, da hier Felder definiert sind, die hilfreich sind.

Das Papierformat

Für mich (und auch diverse Kollegen) hat sich das Papierformat DIN A3 im Querformat als Standard etabliert. Alle Seiten im Schaltplan haben das gleiche Format, auch wenn nur wenige Bauteile enthalten sind. Spätestens beim Erstellen eines Ausdrucks z.B. als PDF wären unterschiedliche Papierformate schon rein optisch unschön. Zusätzlich müsste man für jedes Papierformat einen eigenen Titelblock und Rahmen erstellen und pflegen.

Der Rahmen

Der Rahmen umfasst die Schaltplanseite und stellt die Begrenzung für den Schaltplan dar. Teil des Rahmens ist der Titelblock. Dieser befindet sich unten rechts auf der Seite. Ohne den Rahmen wüsste der Entwickler nicht, wo auf der Seite er sich befindet. Im Rahmen können auch Koordinaten untergebracht sein, damit man leichter auf Teile referenzieren kann. Diese sind in der horizontalen Richtung mit Buchstaben und in der vertikalen Richtung mit Zahlen versehen.

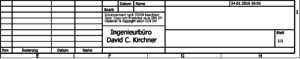

Der Titelblock

Zu guter Letzt möchte ich ein paar mehr Worte über den Titelblock verlieren. Der Aufbau des gezeigten Titelblocks ist an die DIN 6771 angelehnt. Die grundlegenden Felder sind

- Der Bearbeiter mit Name und Datum

- Firmenname

- Datum der Erstellung und der letzten Änderung

- Bezeichnung

- Seite und Gesamtzahl der Seiten

- Sachnummer

- Änderungshistorie

Natürlich kann jede Firma seinen eigenen individuellen Titelblock erstellen. Doch nach meiner Meinung ist eine Anlehnung oder Übernahme der normativen Vorgaben von Vorteil.

Bezeichnung von Bauteilen

Im folgenden werde ich zwei verschiedene Normen ansprechen. Eine etwas ältere DIN und eine neuere DIN EN. Die ältere Norm heißt DIN 40719-2 und ist aus dem Jahr 1978. Diese Norm ist – was die Bauteilbezeichnung angeht – veraltet, jedoch sehr verbreitet. Die neuere Norm heißt DIN EN 81346-2 und ist aus dem Jahr 2010.

Einen Vergleich zwischen den Normen liefert ein sehr guter Artikel auf der Seite des Elektronik-Kompendiums: Kennzeichnung von elektronischen Bauelementen in Schaltungen

Regeln für die Bezeichnung von Bauteilen

Ja, es gibt Regeln für die Bezeichnung von Bauteilen in einem Schaltplan. Es steht jedoch jedem selber zu, sich hier seine optimalen Regeln selber auszustellen. Man kann sich einerseits natürlich an die Norm halten. Meine Meinung ist hier nach wie vor, dass die alte DIN 40719-2 von ihren Kategorien besser zu verstehen ist, als die neue DIN EN 81346-2. Andere nutzen direkt die vorgegebenen Bauteilbezeichnungen aus dem ECAD Programm, was jedoch je nach Bibliothek zu einer Durchmischung der Bezeichnungsart führen kann. Zum Beispiel kann ein Transistor mal T oder Q oder V oder K heißen.

Hier also mein Tipp: Bitte auf eine Bezeichnungsart einigen. Und sei es, dass Leuchtdioden als LED1, 2, … bezeichnet werden und nicht als H1, 2, … oder D1, 2, … oder …

Nur Bauteilwert?

In vielen Schaltplänen ist oft nur der Bauteilwert eingetragen. Welche Bauform, Toleranz, Spannungsfestigkeit usw. noch definiert ist, bleibt vorerst offen. Es herrscht teilweise die Meinung, dass die Stückliste, die dann – am Besten noch händisch – geschrieben wird, genau die richtigen Bauteile enthalten wird. Denn das nachgelagerte ERP der Firma hat ja genau definierte Bauteile.

Meine Meinung hier ist ganz klar: Der Schaltplan ist die Quelle aller Daten. Hier steht alles drin, von der Sach- bzw. Material- bzw. Artikelnummer über den Wert, die Bauform, das Footprint, und so weiter und so fort.

Prüfen der Bauteilwerte

Das Review soll dazu dienen, Fehler oder Lücken oder Inkonsistenzen aufzudecken. Bei der Prüfung der Bauteilwerte gehört also dazu, zu prüfen, ob alle notwendigen Informationen enthalten sind. Auch Hersteller und dessen Bezeichnung kann ein guter Parameter sein. Bei Widerständen evtl. hinderlich, da müsste ein potentieller Bestücker erst speziell einkaufen gehen. Aber hier sind Parameter wie Wert, Toleranz, Spannungsfestigkeit, Leistung, Footprint, evtl. noch Temperaturkoeffizient usw. ein guter Anhaltspunkt.

Nummerierung von Bauteilen

Eine Nummerierungen kann fortlaufend, chaotisch, sortiert, geordnet, oder ganz anders sein. Fast jeder kennt die Notwendigkeit, Bauteile eine eindeutige Nummer zu geben, doch wie kann diese ausgewählt werden? Nachfolgend möchte ich ein paar Ideen geben, wie diese Nummerierung aussehen kann.

Der Bauteilbezeichner

In Schaltplänen werden Bauteile anhand ihrer Bauteilbezeichnung eindeutig benannt. Diese besteht – im Normalfall – aus einem Buchstaben und einer darauf folgenden Zahl.

Auf die Buchstaben bin ich weiter oben schon eingegangen und möchte dennoch an dieser Stelle noch einmal darauf hinweisen: Innerhalb einer Firma sollte es klar definiert sein, wie diese Bezeichnung aussieht.

Für die folgenden Beispiele werde ich exemplarisch zwei Bauteile benutzen: Widerstände und Kondensatoren. Diese haben den Buchstaben R für Widerstände bzw. C für Kondensatoren.

Bauteile können dann also heißen R1, R20, R432 oder C123, C9, C100.

Die Nummerierung

Die Zahl hinter dem Buchstaben ist zunächst einmal frei wählbar. Eine Notwendigkeit ist die eindeutige Zuordnung der Zahlen. Es dürfen keine doppelten Bezeichner benutzt werden, wie zum Beispiel R100 und noch ein R100. Damit wäre nicht klar, welcher Widerstand mit R100 gemeint ist.

Kleine Desings

Die Nummerierung kann nun im einfachsten Fall bei 1 losgehen und dann durchgezählt werden. Bei kleinen Designs ist dies durchaus praktikabel. Die meisten Schaltplan Programme unterstützen einen dabei auch entsprechend. Sie können Bauteile automatisch anhand entsprechender Regeln neu nummerieren.

Es hilft für spätere Suchen zum Beispiel, wenn die Bauteile von oben links nach unten rechts durchnummeriert werden.

Große Designs

Wird der Schaltplan großer, also verteilt er sich auf mehrere Seiten und vielleicht auch auf mehrere Hierarchie Ebenen, dann ist eine andere Nummerierung sicherlich nützlicher.

Die Nummerierung kann fängt nun dreistellig oder auch mal vierstellig an und jede Seite bzw. jeder hierarchische Block erhält seinen eigenen Nummernkreis.

Beispiel

Ein Schaltplan hat vier Seiten. Die Widerstände auf Seite 1 erhalten die Nummern R100, R101, R102, … Die Widerstände auf Seite erhalten die Nummern R200, R201, R202, …

Oder über die Hierarchischen Blöcke: Block 1 -> R100, R101, … und Block 2 -> R200, R201, …

Hierarchie im Review

In der Elektronikentwicklung werden Schaltpläne oftmals hierarchisch aufgebaut. Damit kann man sich zum einen das Kopieren von Schaltungsteilen vereinfachen, aber auch eine bessere Übersicht schaffen.

Schaltungsteile kopieren?

In der Entwicklung von elektronischen Schaltungen werden oft sich wiederholende Elemente eingesetzt. Dazu können zum Beispiel Operationsverstärkerschaltugnen gehören, oder analoge bzw. digitale Eingänge oder auch Ausgänge gehören. Auch Schaltungsteile wie Spannungsregler (seien es nun lineare oder schaltende) werden öfters eingesetzt.

Bei heutigen Systemen können diese Elemente nun als Block in ein anderen Schaltplan eingefügt werden. Als Übergabe dienen entweder Ports oder globale Netze.

Werden nun Schaltungsteile einfach kopiert, so macht man sich unnötig Arbeit. Dazu ein Beispiel: Nehmen wir an, du hast einen Eingangsteil mit 16 digitalen Eingängen. Du hast einen gezeichnet und dann 15 mal hineinkopiert. Später stellst du fest, es sind verschiedene Bauelemente vom Wert her falsch oder es muss noch ein anderes Bauelement hinzugefügt werden. Dann musst du diese Änderung an alles 16 Eingängen durchführen. Und dabei können dann leicht Fehler passieren. Eine kleine Ablenkung und der Eingang 11 hat einen falschen Stand.

Vorteil der Hierarchie

Und genau hier kommt der große Vorteil der Hierarchie. Diese ermöglicht einerseits eine intuitivere Darstellung der Schaltung, also als Top-Down Beschreibung der Schaltung, und andererseits eine Zusammenfassung von gleichen Schaltungsteilen.

Wird nun festgestellt, dass ein Fehler in den Schaltungen vorliegt, muss diese nur an einer Stelle verändert werden. Das Schaltplanprogramm macht die Änderungen danach automatisch.

Bei obigen Beispiel würde das bedeutet, dass du die Änderung nur an einer Stelle durchführen musst. Das System kümmert sich dann um den Rest.

Gibt es spezielle Punkte, die zu prüfen sind

Zu dieser Frage ein ganz klares: JA. Denn so schön und einfach diese Hierarchie Elemente sind, so steckt auch hier der Teufel gerne mal im Detail. Folgende Punkte sollten mindestens geprüft werden:

- Funktionierende Verlinkung der Elemente nach unten, das bedeutet, hat ein eingezeichneter Block tatsächlich einen Schaltplan hinterlegt?

- Sind die Hierarchie Blöcke ausreichend sauber benannt, ohne dass es zu doppelten Bezeichnungen kommt

- Werden Signale, die das hierarchische Element verlassen, ausschließlich über Ports geführt? Es dürfen keine Off-Page Verbinder eingesetzt werden. Ausnahme sind globale Signale, wie Spannungsversorgung, sofern diese auch für die untergeordneten Elemente benutzt werden könne.

Abschließend

Bei einigen Schaltungen hatte ich auch ein Design mit Hierarchie. Teilweise war auf einem DIN A3 Blatt nur ein Relais mit einem Transistor. Natürlich könnte man diese Schaltung auch mehrfach einzeichnen, doch vereinfacht die Hierarchie genau solche Arbeiten.

Netze

Versorgungsnetze im Schaltplan

Elektrische Bauelemente benötigen (meistens) eine oder mehrere Energieversorgungen. In Schaltplänen werden hierfür Versorgungsnetze eingesetzt, die sich über Namen identifizieren. Die Versorgungsnetze sind im Normalfall global und genau da verstecken sich oft Fehler.

Was soll bei globalen Spannungsversorgungsnetzen schief gehen?

An diesem Punkt kann eine Menge schief gehen. Schließlich verlässt man sich zu schnell darauf, dass die eingetragenen Namen auch auf allen Schaltplanseiten korrekt sind. Doch gerade bei den globalen Versorgungsnetzen ist das nicht immer der Fall. Zum Beispiel ist es schon häufiger vorgekommen, dass auf der einen Seite das Netz +V5 heißt, auf einer anderen dann +5V.

Oder bei 3,3V Netzen heißt es mal 3,3V oder 3V3 oder +3,3V oder oder oder…

Auch wenn man selber die Pläne erstellt, kann es einem schnell passieren, dass ein Netz nicht richtig benannt ist und dementsprechend auch keine Verbindungen hat.

Der Design Rule Check (DRC) liefert keine Fehler, stimmt dann Alles?

Der Design Rule Check (DRC) hilft immer dann, wenn ein offensichtlicher Fehler vorliegt. Also z.B. ein Pin ist nicht angeschlossen oder ich habe zwei Ausgänge miteinander verbunden.

Doch der DRC hilft nicht, wenn Versorgungsnetze nicht miteinander verbunden sind, der Entwickler dies aber so geplant hatte. Wie soll der DRC das auch machen? Er müsste die Schaltung analysieren und erkennen, dass auf der einen Seite eine Quelle ist und auf der anderen Seite ein Verbraucher bzw. ein Verbraucher in einem Versorgungsnetz hängt, aber keine Quelle besitzt.

Wenn ich einen Schaltplan aus bestehenden Schaltplänen zusammenkopiere, entstehen doch keine Fehler mehr… oder doch?

Man kann es schon erahnen, genau diese Problematik, die ich zur Frage 1 beschrieben habe, passiert ganz schnell, wenn man z. B. von anderen Kollegen (nebenbei bemerkt, ich bin ein Befürworter von Reuse.) Teile des Schaltplanes übernimmt, aber dann vergisst oder übersieht, dass man selber die Versorgungsnetze anders benannt hat. Und schon ist es soweit und ein Netz ist nicht angeschlossen und auch Frage 2 hilft hier dann nicht weiter.

Abschließend

Es ist kein triviales Thema, denn gerade bei Versorgungsnetzen kann es schnell mal dazu kommen, dass ein Layout neu gemacht werden muss. Denn wenn eine Verbindung z. B. in eine Versorgungslage fehlt, ist diese eher schwierig wieder herzustellen.

Und genau an dieser Stelle helfen Reviews und damit verbundene gezielte Kontrolle dieser Verbindungen bzw. der Netze. Aus diesem Grund kontrolliere ich nicht nur die Schaltpläne, sondern auch die Netzlisten, damit solche Ungereimtheiten aufgedeckt werden.

Schutzbeschaltung im Schaltplan

Ein wichtiges Thema beim Review von Schaltplänen ist die Schutzbeschaltung von Eingängen (und auch von Ausgängen). Hier gibt es verschiedene Arten von Schutz, auf die kontrolliert werden sollte.

In den verschiedenen Branchen gibt es verschiedene Vorschriften und Normen, die z.B. die Werte der Störgrößen definieren, die ein Gerät aushalten muss, ohne einen Fehler zu produzieren.

Die Schutzbeschaltung, die in einem Review betrachtet wird, hat oftmals auch mehrere Funktionen. So hilft ein EMV-Schutz oftmals auch dem ESD-Schutz.

Verschiedene Schutzarten

Hier kommt es darauf an, welche Signale geschützt werden sollen. Es wird zwischen Schutz auf den Eingängen, Schutz auf den Ausgängen und Schutz der Versorgungsspannung unterschieden. Bei der Versorgungsspannung gibt es die Schutzbeschaltung gegen Überspannung, Unterspannung, inverse Spannung, Einschaltströme, Rückströme, EMV, usw. Eingänge sollten mindestens gegen Überspannung, ESD und EMV geschützt, Ausgänge mindestens gegen ESD und EMV.

Der ESD-Schutz

Statische Entladungen können ganz leicht elektronische Schaltkreise zerstören. Eine Entladung mit den Fingern z.B. an einer Türklinke hat schon mehrere tausend Volt. Mittlerweile haben viele ICs schon Schutzschaltungen integriert, jedoch sollte an den Schnittstellen ein Schutz vorgesehen werden. Diese gibt es auch für Hochgeschwindigkeitssignale wie USB 3.0 usw. Auch Antennenanschlüsse können und sollten gegen statische Entladungen geschützt werden.

Der EMV-Schutz

EMV-Schutz betrifft zwei Bereiche. Zum einen die Abstrahlung und zum anderen die Einstrahlung. Bei der Abstrahlung dienen die EMV Schutzelemente dem Verringern der Abstrahlung über eine Schnittstelle. Bei der Einstrahlung helfen die EMV Schutzelemente der Robustheit der Schaltung.

Schnittstellen

Wie im echten Leben können Schnittstellen auch in Entwicklungsprojekten weh tun. Denn wird hier etwas nicht oder nicht richtig definiert, kann es zu den einen oder anderen – ich drücke es einmal vorsichtig aus – Schwierigkeiten kommen.

Schnittstellen sind entscheidende Teile bei einem Review und müssen auch im Zusammenhang mit der Architektur kontrolliert werden.

Steckverbinder

Bei Steckverbindern gilt es neben dem richtigen Typ (passende Serien usw.), dem Rastermaß und der Steckhöhe auch auf die Nummerierung der Pins zu achten. Im Layout wird auch gerne die Position des ersten Pins falsch gelegt, sodass die Steckverbinder dann verdreht sind. Also hier immer genau darauf achten. Weiterhin ist beim „Stapeln“ von Leiterplatten die korrekte Position auf beiden Leiterplatten entscheidend.

galvanische Trennung

Die galvanische Trennung ist immer dann notwendig, wenn spannungsführende Kreise nicht miteinander verbunden werden sollen. Klassisches Beispiel ist der Netztrafo, der die 230V galvanisch vom Ausgangskreis trennt. In der Datenwelt sind diese galvanischen Trennungen bei Netzwerkschnittstellen usw. zu finden. Auch Masseschluss kann damit verhindert werden.

Bei der galvanischen Trennung muss auch immer auf die Höhe der Spannungsfestigkeit geachtet werden. Teilweise werden diese durch Normen vorgeschrieben.

Wer legt die Schnittstellen fest?

Schnittstellen werden im Normalfall vom Systemarchitekten festgelegt. Dabei spielt es keine Rolle, ob es sich um mechanische, elektrische oder physikalische Schnittstellen handelt. In der Architektur können dann auch schon Teile wie Pinning u.ä. festgelegt werden, sofern dies vorab notwendig ist. Der HW-Entwickler sollte sich dann genau an diese Vorgaben halten, sonst können zwei Systeme über diese Schnittstelle nicht kommunizieren.

Übergabe ins Layout

st der Schaltplan erst einmal fertig, startet die Übergabe ins Layout. Doch was sollte hier nun kontrolliert werden? Auf einige Aspekte in diesem Übergabeschritt möchte ich im folgenden eingehen. Neben der Netzliste und der Stückliste gibt es noch mehr, dem Beachtung geschenkt werden sollte.

Dokumente aus dem Schaltplan

Besonders bei getrennten Systemen (also Schaltplan und Layout sind z.B. nicht von der selben Firma), werden Netzlisten und Stücklisten aus dem E-CAD Programm erzeugt und dann in das Layoutsystem geladen. Die Stücklisten beschreiben die verwendeten Bauelemente, also eine Verknüpfung zwischen den Bauteilreferenzen und einer eindeutigen Bauteilbeschreibung (Herstellernummer, Materialnummer, …). Die Netzlisten beschreibt die Verbindung der Pins von Bauteilen mit eindeutigen Namen (die Netznamen).

Und genau hier wird geprüft, ob diese Verbindung und auch die Bauteile korrekt sind. Besonderes Augenmerk wird auf die Versorgungsnetzte gelegt.

Kontrolle des Inhalts

Wie oben erwähnt, sollten beide Dokumente geprüft werden. Die Stückliste darf beispielsweise keine Doppelten Referenzen enthalten (wie R1, R1, …).Auch sollte die Stückliste entweder eine detaillierte Information über das Bauteil liefern, oder es wird eine Material- oder Sachnummer mit übergeben, hinter der sich dann die Informationen befinden. Allerdings werden viele Informationen auch in der Netzliste hinterlegt. Mit Hilfe der Netzliste kann auch die Plausibilität bei z.B. Versorgungsnetzen geprüft werden.

Layoutvorgaben

Ja richtig, für die Übergabe müssen ja noch weitere Vorgaben für das Layout erstellt werden. Diese werden z.B. in ein oder mehrere Word Dokumente verpackt und dem Layout mit auf den Weg gegeben. Das kann neben dem Lagenaufbau und den Impedanzen natürlich auch Zeichnungen bzw. Skizzen enthalten, wo Bohrungen oder bestimmte Bauteilgruppen vorab definiert sind.

Zusammenfassung

Abschließend noch der Hinweis: Schaut euch genau die Stücklisten an, ob die Inhalte vollständig und eindeutig sind. Und auch die Netzlisten müssen geprüft werden, ob die gewünschten Verbindungen auch tatsächlich existieren.

Layout Review

Wie bei einem Schaltplan, ist auch im Layout ein Review durchzuführen, damit mögliche Fehler vorab schon vermieden werden und es nicht zu einem weiteren Redesign kommen muss.

Formales im Layout

Formalien im Schaltplan und Formalien im Layout haben starke Ähnlichkeiten. Es gibt auch hier verschiedene Punkte im Review zu beachten.

Die Details zu den Punkten sind weiter oben schon beschrieben, so dass es hier nur einen kurzen Abriss gibt.

Das Papierformat

Anders als beim Schaltplan (hier sind die Teile ja virtuell) haben die Komponenten auf einer Leiterplatte und auch die Leiterplatte festgelegte Dimensionen. Die oft genutzte Leiterplatte im Europaformat zum Beispiel hat die Maße 100mm x 160mm. Das ließe sich noch auf einem A4-Blatt abbilden. Dennoch plädiere ich zu einem Mindestformat von Din A3, genau so wie im Schaltplan.

Heutige ECAD Programme können oft auch mehrere Ansichten der Leiterplatte (Ober- und Unterseite) auf so einem A3-Ausdruck darstellen. Teilweise auch mit Vergrößerungen 2:1 oder 4:1.

Der Rahmen

Wie im Schaltplan sollte auch im Layout ein Rahmen mit Titelblock vorgesehen werden. Dieser Rahmen gibt wieder eine optische Begrenzung vor, die dem Layouter und dem Entwickler helfen kann.

Der Titelblock

Der Titelblock ist wieder so, wie bei den Schaltplänen. Hier kann es oftmals noch sinnvoll sein, Informationen über die Leiterplatte unterzubringen. Also so etwas wie Material, Lagenanzahl- und aufbau, Leiterplattendicke, usw.

Layoutvorgaben

Vorgaben braucht man nicht, oder doch? Dieser Abschnitt beschäftigt sich mit diesem Themengebiet.

Sollten mechanische Vorgaben gemacht werden?

Hier heißt es immer: Wer nichts vorgibt, darf sich danach nicht beschweren 😉

Nein, im Ernst. Jeder Layouter erwartet mindestens die Angabe über die gewünschte Größe der Leiterplatte. Die Dicke der Leiterplatte könnte man weglassen, wenn man zum Beispiel vereinbart hat, dass im Standard die Dicke immer 1,55mm ist.

Weitere Vorgaben sind die Position von Steckverbindern und Leuchtdioden. Aber auch von Bohrungen und evtl. auch von bestimmten Komponenten oder Komponentengruppen.

Die Lagenanzahl und der -aufbau

Falls keine speziellen Lagenaufbauten benötigt werden, kann auch hier mit dem Layouter ein Standard vereinbart werden. Oft dient dazu eine Vorlage der Leiterplattenhersteller, die sich meistens sehr ähnlich sind. Bei 4-lagigen Leiterplatten hat man den Kern mit zwei Lagen in der Mitte und dann jeweils oben und unten eine Isolationsschicht (bestehend aus Prepegs) und eine Kupferfolie. Nach erfolgter Leiterplattenätzung und Bohrung kommt meist noch ein Lötstopplack auf beide Seiten.

Bei der Lagenanzahl kann man dem Layouter auch freie Hand lassen, damit er durch mehr Lagen evtl. einfacher entflechten kann. Aus Kostengründen wäre es jedoch fatal, hier keine Obergrenze zu setzen. Zum Beispiel: Optimal wären 4 Lagen, Typisch 6 Lagen, im Extremfall dann 8 Lagen.

Zum Lagenaufbau noch der Hinweis: Bei Highspeed-Signalen (z.B. PCIe, USB3.0, SATA, LVDS, usw) spielt der Lagenaufbau eine sehr große Rolle. Hier werden impedanzkontrollierte Leiterplatten benötigt. Der Lagenaufbau sollte immer in Zusammenarbeit mit dem Layouter und dem Hersteller der Leiterplatten abgesprochen werden.

Die Footprints…

… oder die Frage, was der Layouter denn für die Bauteile an Footprints nutzen soll.

Bei vielen Halbleitern wird durch die Typenbezeichnung festgelegt, wie der Footprint aussehen sollte. Hier hilft auch ein Blick in die IPC-7351, in der der Aufbau dieser Footprints bzw. der Land Pattern beschrieben werden.

Doch hier gilt auch mein Hinweis aus dem Abschnitt „Formales im Schaltplan“, wo ich in der Erklärung meine Meinung zu den Angaben im Schaltplan beschreibe: Neben vielen anderen Angaben sollte auch eine Angabe des Footprints des Bauteils erfolgen. Optimal wäre eine IPC-konforme Bezeichnung, da viele Layoutprogramme diese Footprints schon mitliefern oder diese heruntergeladen bzw. gekauft werden können.

Die Lagen und das Kupfer

So wie die Lage auch entscheidend für eine Immobilie ist, sind die Lagen bzw. der Aufbau der selben in einer Leiterplatte etwas sehr wichtiges. Und genau das muss in einem Layout Review begutachtet werden. Dieser Abschnitt gibt ein paar Hinweise auf das, was auffallen sollte bzw. wo man als Reviewer evtl. noch etwas genauer hinschauen sollte.

Ebenso wichtig und Teil der Lagen ist das Kupfer und auch hier werde ich nachfolgend einige Tipps für ein Review geben.

Wer ist zuständig für den Lagenaufbau?

Einer alleine kann diese Aufgabe nicht übernehmen. Es gibt den Hardware-Entwickler, der vorgibt, welche Eigenschaften z.B. Highspeed-Signale an das Layout haben. Der Layouter bestimmt dann den Lagenaufbau, wobei es hier auch noch weitere Vorgaben zu bedenken gibt, siehe den drüber liegen Abschnitt zum Thema „Layoutvorgaben.

Und dann hat auch der Hersteller der Leiterplatte noch seinen Einfluss auf z.B. Impedanzen von Leiterbahnen.

Also: Es ist eine Zusammenarbeit von HW-Entwickler, Layouter und Leiterplatten Hersteller. Und das erfolgt meist über Vorgabedokumente, die in einem Review zu betrachten sind.

Wie hängen Highspeed-Signal und die Lagen zusammen?

Highspeed-Signale benötigen bestimmte Impedanzen, damit diese störungsfrei arbeiten. Bei USB2.0 und 3.0 sind es zum Beispiel 90Ohm, PCIe benötigt 100Ohm, genau wie SATA. Um ein paar Beispiele zu geben.

Die Highspeed-Signale werden meist auf der äußeren Lage (oben oder unten) geroutet, so dass der Leiterplattenhersteller diese beiden Lagen (immer in Bezug auf die darunter liegende Lage) genau auf die Impedanz abstimmen kann.

Also Kontrolle der Impedanzen ist ein notwendiger Punkt im Review.

Powerplanes, was sind das denn?

Ein weiteres großes Feld sind die Powerplanes. Also die Lagen, die zur Energieversorgung der Bauelemente auf der Leiterplatte verwendet werden. Doch machen diese Powerplanes noch mehr. Sie dienen als Referenzfläche für Signale (sowohl für single ended, als auch differential) und muss dementsprechend immer unter der Signal Lage liegen.

Doch gerade bei Highspeed Signalen ein wichtiger Punkt: Keine Splitplanes (also aufgeteilte Planes) an den Stellen, wo Highspeed Signale langlaufen.

Schau dir im Review auch immer genau die Planes an. Wo liegen sie, was decken sie ab. Und manchmal werden sie auch bewusst weggelassen, sofern das Design es erfordert (z.B. unter Induktivitäten um verlustreiche Wirbelströme zu verhindern.)

Gibt es Standard-Lagenaufbauten?

Ja und nein. Viele Leiterplattenhersteller haben für ihr Portfolio Standardaufbauten, die benutzt werden, wenn der Kunde keinen anderen Aufbau mitteilt. diese Standardaufbauten sind fast immer auf der entsprechenden Homepage herunterladbar. Weiterhin haben Layouter oder Unternehmen ebenfalls eigene Standardaufbauten.

Also es gibt hier nicht den einen Standard, sondern viele richtige Möglichkeiten. Je nach Firma, Hersteller, Layouter, …

Welche Dicke sollte das Kupfer haben?

Die Dicke des Kupfers hängt immer von der Nutzung ab. Werde Bauteile mit sehr kleinem Padabstand genutzt, wird eher dünnes Kupfer (18µm oder der Standard 35µm) genutzt. Möchte man jedoch hohe Strome verlustarm übertragen, so sind dickere Kupferschichten mit 70µm oder 105µm oder bis zu 300µm notwendig. Es gibt jedoch noch eine weitere Möglichkeit: Die Dicken der Kupferschicht können zwischen der Innen- und Außenlage variieren, um z.B. einen hohen Strom durch die Leiterplatte zu transportieren, während auf der Außenlage SMD-Bauteile montiert sind.

Also, worauf ist hier zu achten? Kontrolliere, ob spezielle Anforderungen an die Kupferdicke gestellt wurde, z.B. Leistungselektronik vs. Finepitch.

Kann man Text in Kupfer schreiben?

Hier kann die Antwort nur lauten: Im Prinzip ja, aber…

Text im Kupfer hat viele Vorteile, so kostet sie (außer Platz) nichts extra. Jedoch sollte sparsam mit Text umgegangen werden, sonst verschwendet man nur unnötig Platz. Steckerbezeichnungen sollten im Kupfer gemacht werden und auch die Kennzeichnung von Pin 1. Beides in einem Review kontrollieren bzw. vorschlagen. Weiterhin ist eine eindeutige Bezeichnung und Version der Leiterplatte vorteilhaft. Auch das im Review prüfen.

Jetzt kommt noch das „aber“ vom Anfang: Es gab ein paar CAD-Programme, die zwar Schrift in das Kupfer bringen konnten, jedoch Probleme beim Übergang in die Gerberdaten hatten. Hier wurden dann spezielle Schriftarten benutzt. Ein bekanntes Beispiel ist EAGLE mit seinen Vector-Schriftarten. Diese verhinderten, dass beim Erstellen der Fertigungsdaten sich der Text im Kupfer z.B. auf andere Leiterbahnzüge legte. Auch kann diese Schriftart eine definierte Linienstärke aufweisen.

Wie bekomme ich Leistungselektronik und Feinpitch auf eine Leiterplatte?

Abschließend kommen wir zu einem Thema, dass immer wieder hochkommt, wenn man Leistungselektronik und Finepitchbausteine auf eine Leiterplatte bekommen möchte. Vorab: Manchmal ist es günstiger, alles was Finepitch ist (und sinnvoll getrennt werden kann) auf eine kleine, separate Leiterplatte zu setzen. Diese kann dann mit dünnem Kupfer wie 18µm oder 35µm auskommen und anschließend auf die Leiterplatte mit dem dicken Kupfer aufgelötet werden.

Doch wenn man nun tatsächlich auf eine Leiterplatte mit z.B. 70µm Kupferdicke IC aufbringen möchte, dann müssen die Pads entsprechend erzeugt werden. Die Mindestleiterbahnbreite bei 70µm Kupferdicke (um bei dem Beispiel zu bleiben) beträgt 0,2mm, der Mindestleiterbahnabstand ebenfalls 0,2mm. Es können also noch ICs mit 0,4mm Raster aufgesetzt werden. ICs mit einem feineren Pinabstand sollten nicht mehr auf 70µm gebracht werden.

Bei 105µm Kupferdicke sieht das schon anders aus, hier sind Mindestbreite und -abstand jeweils 0,25mm.

Löcher in der Leiterplatte

In Leiterplatten finden sich diverse Arten von Löchern. Löcher gibt es mit und ohne Kontakt. Manchmal werden auch nur einseitige Löcher benötigt.

Hier ein weiterer Einblick in diesen spannenden Bereich des Layout Reviews.

Arten von Löcher in Leiterplatten

Man unterscheidet zwei Arten von Löchern: Durchkontaktierte (DK) und Nicht-Durchkontaktierte (NDK) Löcher.

NDK werden meist eingesetzt, um eine Leiterplatte zu befestigen und diese Befestigung benötigt keinen elektrischen Kontakt. NDK werden auch dort eingesetzt, ob z.B. die Stifte eines Steckverbinders durch die Leiterplatte gesteckt werden und in einer Buchsenleiste landen. Weiterhin gibt es noch LEDs, die ebenfalls durch die Leiterplatte schauen.

DK hingegen dienen der elektrischen Verbindung. Diese können innerhalb der Leiterplatte sein (Durchkontaktierungen) oder auch einer elektrischen Verbindung nach außen dienen (Steckverbinder, …). Bei den Durchkontaktierungen kann dann noch weiter unterschieden werden, ob diese durch alle Lagen einer Leiterplatte durchgehen oder nur bestimmte Lagen miteinander verbinden. Und auch bei diesen speziellen Durchkontaktierungen wird noch weiter unterschieden: Eingegrabene Durchkontaktierungen (Buried VIA) verbinden Innenlagen miteinander, während Sacklöcher (Blind VIAs) eine Außenlage mit der darunterliegenden Innenlage verbindet.

Eine schöne Darstellung ist hier zu finden.

Jetzt gibt es noch eine Mischform: Durchkontaktierungen, die nur auf einer Seite Kupfer haben, doch dazu mehr im nächsten Abschnitt.

Tipps zu Befestigungslöchern

Möchte man Elemente an der Leiterplatte befestigen bzw. die Leiterplatte zum Beispiel an einem Gehäuse befestigen, so kann man im SMD-Lötverfahren auch gleich Gewindebolzen mit aufbringen. Damit diese auch einen guten Halt haben, ist es notwendig, dass die Pads entsprechend ausgebildet werden. Dazu gehört, dass es nur auf der Seite, auf der dieses Element montiert wird, einen Kupferring gibt, auf der anderen Seite nicht.

Der Grund ist folgender: Wird auf beiden Seiten ein Kupferring gebildet, so kann das Lot durch das Loch auf die andere Seite fließen und verhinder so eine sauber gelötete Verbindung zwischen Bolzen und der Leiterplatte. Hier möchte ich darauf hinweisen, die genauen Vorgaben der Hersteller zu beachten.

Widerstand einer Durchkontaktierung

Auch eine Frage, die mich schon einige mal erreicht hat: Wie hoch ist der Widerstand einer Durchkontaktierung?

Dazu müssen wir ein wenig Mathematik betreiben. Als erstes benötigen wir die Querschnittsfläche des Kupfers. Die errechnen wir unter folgenden Voraussetzungen:

- d = Kupferdicke in der Durchkontaktierung 25µm

- b = Bohrdurchmesser 300µm

Die Formel sieht dann wie folgt aus:

Querschnittsfläche = π * ( b² – ( b – d )² )

Und im obigen Beispiel sind es dann also

Querschnittsfläche = π * ( b² – ( b – d )² ) = π * ( (300µm)² – (300µm – 25µm)² ) = 45.160µm²

Zum Vergleich, eine Leiterbahn mit 500µm Breite und 35µm Kupferdicke hat nur 17.500µm²

Jetzt noch den spezifischen Widerstand von Kupfer mit dazu:

spezifischer Widerstand von Kupfer = 0,01786 (Ω * mm² / m)

Ergibt nun den Wert

Widerstand_VIA = 0,01786 (Ω * mm² / m) * 1,5mm / 45.160µm² = 0,6mΩ

Also ein kleiner, aber manchmal nicht zu vernachlässigender Wert.

Signale mit Highspeed

Wenn Signale mit Highspeed durch ein Gerät rasen, ist schon im Schaltplan auf verschiedene Sachen zu achten. Spätestens im Layout sind diverse Vorgaben für den Layouter zu machen.

Highspeed Signale auf der Leiterplatte

Ab einer gewissen Geschwindigkeit werden Highspeed Signale in differentiellen Leitungspaaren geführt.

Die Pegel sind niedrig, um die Sendeleistung gering zu halten. Damit es am Ende von den Leitungspaaren zu keinen Reflektionen kommt, müssen die Signale terminiert werden. Meistens sind es Werte zwischen 50Ω und 100Ω.

Durch die richtige Dimensionierung und den daraus resultierenden Wellenwiderstand können die Highspeed Signale (also Hochfrequenzsignale) ohne große Störeinflüsse übertragen werden.

Vorgaben für PCIe, SATA und USB3.0

Kommen wir nun zu einer Übersicht, was bei Highspeed Signalen beachtet werden muss. Am Wichtigsten sind der Längenunterschied zwischen den Leitungen der Signalpaare. Hier gelten folgende Vorgaben:

Die maximale Länge der Paare darf 140mm (5500 mil) nicht überschreiten.

Der Längenunterschied zwischen PCIe Paaren dürfen nicht größer sein als 14mm (550 mil).

Der Längenunterschied zwischen Leitungen dürfen nicht größer sein als 0,127mm (5 mil).

Weiterhin gibt es noch Vorgaben für die Impedanz von den Leiterbahnen:

- USB2.0 Differentiell benötigt 90Ω Impedanz.

- USB2.0 Common Mode benötigt 45Ω Impedanz.

- USB3.0 Superspeed Differentiell benötigt 90Ω Impedanz.

- PCIe Differentiell benötigt 100Ω Impedanz.

- PCIe Common Mode benötigt 60Ω Impedanz.

- SATA Differentiell benötigt 100Ω Impedanz.

Diese Vorgaben sind schon im Schaltplan zu hinterlegen und die Leitungspaare entsprechend zu markieren. Der Layouter kann diese Werte dann direkt in sein Layoutprogramm übernehmen und für das Layout nutzen.

EMV und ESD

Strahlt eine Schaltung oder strahlt sie nicht? Welche Maßnahmen geprüft werden können und sollten möchte ich in diesem Abschnitt beschreiben.

Es gilt je nach normativen Vorgaben bestimmte Ein- und Abstrahlungswerte einzuhalten.

Des weiteren geht es um den Schutz vor elektrostatischen Entladungen. Je nach Geräteklasse bzw. nach Norm sind verschiedene Spannungen und verschiedene Entladungsarten relevant.

Arten der Ein- und Abstrahlung

Bei der Ein- und Abstrahlung werden verschiedene Effekte unterschieden. Die Hauptklassen sind Einstrahlung und Abstrahlung. Darunter wird unterteilt in gesendete und leitungsgeführte Effekte. Abschließend wird je nach Anschlussart (Stromversorgung oder Signale) weiter unterschieden.

Typische Frequenzen für Leitungsgeführte Störungen sind 150kHz-30MHz bei Abstrahlung bzw. 150kHz-80MHz bei Einkopplung.

Abstrahlung wird im Anschluss ab 30MHz bis Frequenzen in den GHz Bereich gemessen, hier entscheidet die entsprechende Norm.

Einstrahlung beginnt bei 80MHz und endet auch im GHz Bereich.

In vielen EMV-Normen wird beschrieben, dass das Signal zur Einkopplung bzw. zur Einstrahlung AM-Moduliert wird. Dabei oft mit den Werten 80% Amplitude, 1kHz NF-Frequenz und je 1s moduliert und unmoduliert. Damit können im Prüfling diese Störungen leichter nachgewiesen werden.

Entladungen

Es wird zwischen drei Arten der Entladung unterschieden: Die Luftentladung, die direkte Kontaktentladung und die indirekte Kontaktentladung.

Bei der Luftentladungen nähert man sich dem Prüfling langsam mit der aufgeladenen Prüfspitze. Es sollte hierbei zu keinen Überschlägen kommen, außer natürlich, man kommt in die Nähe eines geerdeten Gehäuseteiles. Hier ist eine Entladung natürlich nicht zu vermeiden.

Bei der direkten Kontaktentladung wir die Prüfspitze direkt auf den Prüfling aufgesetzt und die Enladung gestartet.

Die indirekte Kontaktentladungen erfolgt in eine horizontale oder eine vertikale Koppelplatte.

Normative EMV und ESD Anforderungen

Wie vieles im technischen Umfeld ist auch dieser Bereich normiert. Es gibt bestimmte Grundnormen wie z.B. die EN 61000-6 , die für die spezifischen Normen als Grundlagen genutzt werden. Hier wird u.a. auch beschrieben, wie gemessen wird (Antenne, Abstand, Höhe, Einstellung für den Messempfänger wie Messbandbreite, Messart, Mittelung, usw.). Viele Normen ähneln sich in den Angaben, also den Messarten, den Pegeln usw.

Der Bereiche ESD ist ebenfalls durch Normen abgedeckt. Die Norm EN 61000-4-2 bildet dabei die Grundlage für nahezu alle Produkte für den Einsatz im Wohn- und Industriebereich.

Verschiedene Industriezweige haben aber oftmals davon abweichende Normen, die die EN 61000-4-2 nur als Grundlage z.B. für den Messaufbau nutzen. Die Werte, mit denen getestet werden, können sich allerdings stark unterscheiden.

Die Entladungsarten, die Entladungsspannung und die impulsformenden Widerstands- / Kondensator-Kombinationen werden durch die entsprechenden Normen vorgegeben. Es sind Spannung von bis zu 30kV bei einer Entladung möglich. Oft sind Werte in Bereich 6-8kV normal.

EMV-Schutzmaßnahmen prüfen

Und jetzt die spannende Frage, was ein Prüfer untersuchen soll. Hier gilt es zwischen Signalen und Stromversorgungen zu unterscheiden.

Auch die Fehlereffekte können getrennt betrachtet werden, also ob es nun z.B. Gleichtakt- oder Gegentaktstörungen sind.

Gleichtaktstörungen können durch stromkompensierte Drosseln verringert werden (diese gibt es sowohl für Signalleitungen, also auch für Stromversorgungen). Aber auch eine galvanische Trennung kann hier Abhilfe schaffen.

Bei Gegentaktstörungen helfen Filterelemente, wie Tiefpass-, Hochpass- oder Bandpassfilter. Oder man sollte das Signal gegen die Störungen abschirmen.

Die Nutzfrequenz muss in allen Fällen bekannt sein, damit ein Filterelement auch auf seine Wirksamkeit hin überprüft werden kann. Reicht z.B. ein Ferrit aus oder benötigt man eine Spule? Das sind Fragen, die ein Reviewer stellen muss und gegenprüft.

Nicht zu vergessen ist natürlich auch das Layout. Dieses entscheidet ebenfalls stark darüber, ob ein Gerät später strahlt, oder nicht.

Schutz vor Überspannung

Der richtige Schutz ist genau das Thema, was bei einem Review geprüft werden soll.

Der Reviewer muss sich mit den oben genannten Themen auseinandersetzen und die Schaltung z.B. darauf kontrollieren, ob die Interfaces eine so Hohe Spannung aushalten können. Für diese Zwecke sind Schutzelemente wie z.B. Suppressordioden einsetzbar.

Bei Schnittstellen mit hohen Betriebsfrequenzen sind Bauteile einzusetzen, die eine möglichst geringe Kapazität aufweisen. Es gibt entsprechende Dioden mit Kapazitäten unter 0,5pF.

Übergabe in die Fertigung

Es ist soweit, die Übergabe an die Fertigung steht an. Der Schaltplan, die Netzliste und das Layout sind reviewed und abgeschlossen. Doch halt, sollte nicht auch hier vorher geschaut werden, ob alles korrekt ist?

Ein Review der Übergabedaten ist essentieller Schritt zu einer optimalen Fertigung.

Was es noch zu beachten gibt, erklärt dieser Abschnitt.

Wurde nicht schon alles wichtige geprüft?

Zum Teil ja, zum Teil nein. Geprüft wurde bisher, ob die Stückliste und die Netzliste korrekt sind. Vorgaben für das Layout und die Leiterplatte wurden auch gemacht und geprüft. Jetzt müssen das Ergebnis des Layouts, also die Fertigungsdaten, geprüft werden. Dazu gehört es, ob alle Lagen der Leiterplatte einen Fotoplot besitzen. Mit den Lagen sind nicht nur das Kupfer, sondern auch die Lötstop- und Pastendaten gemeint. Weiterhin müssen die Bohrdaten vorliegen. Alle Fotoplotdateien werden zunächst einzeln betrachtet (z.b. ob Artefakte wie Kupferreste vorhanden sind) und anschließend übereinander gelegt.

Welche Daten muss ich eigentlich übergeben?

Wie in Frage 1 schon angedeutet, müssen mindestens für die Leiterplatte die Fotoplots und die Bohrdaten sowie der Lagenaufbau und für die Bestückung Stückliste und Platzierungsdaten übergeben werden. Aktuell ist noch immer das Gerberformat für Filmplots und das Excellonformat für Bohrdaten. Stücklisten und Platzierungsdaten werden meist in Excel übergeben. Es setzt sich jedoch mehr und mehr das ODB++ Format durch. Hier sind alle Daten in einem Paket zusammen gefasst. Diese Daten lassen sich natürlich auch mit entsprechenden Viewern betrachten.

Was erwartet die Fertigung von mir?

Die Fertigung erwartet vom Reviewer eine Kontrolle, ob die oben genannten Daten vorhanden und auch inhaltlich korrekt sind. Alles andere bedeutet unter Umständen großen Aufwand auf beiden Seiten.

Praxisbeispiele

Nachfolgend kommen ein paar Beispiele, was an bestimmten Punkten so zu beachten ist.

Die Gleichrichterdiode

Ein Review nur über eine Gleichrichterdiode? Klingt im ersten Moment ein wenig übertrieben, aber dennoch möchte ich auf einen Effekt aufmerksam machen, den man im ersten Moment nicht vermutet hätte. Und ein Review mit genauer Kontrolle, was an diesem Bauteil passiert, hätte große Nacharbeit verhindern können.

Netzteile werden oft nur als Standardelemente angesehen und nicht weiter speziell betrachtet. Doch leicht kann sich hier ein Fehler einschleichen und zu späteren Ausfällen beim Kunden führen. Eine Untersuchung und Simulation vorab kann helfen, diesen späteren Ausfall zu vermeiden.

Was bei einer Diode alles passieren kann

Dioden haben bekanntermaßen (siehe auch RAC FMD-91) folgende Ausfallarten:

- Kurzschluss (mit 51% Wahrscheinlichkeit)

- Freilauf (mit 29% Wahrscheinlichkeit)

- Parameterveränderung (mit 20% Wahrscheinlichkeit)

Allerdings sind das die Ausfallarten, die statistisch auftreten können.

Weiterhin kann z.B. durch einen zu hohen Strom die Diode auf Grund der thermischen Überlast einen Kurzschluss bilden oder sich öffnen und einen Freilauf darstellen.

Parameter überprüfen

Ein wichtiger Parameter ist der Strom, der durch die Diode fließt. Da gibt es zum Einen den dauerhaften Strom und zum Anderen den Impulsstrom. Und gerade der Impulsstrom kann manchmal leicht überschritten werden.

Die Durchbruchspannung ist ein weiterer Wert, der überprüft werden muss. Sollte diese Spannung überschritten werden, wird die Diode ausfallen.

Der letzte Wert ist die maximale Leistung, die eine Diode verarbeiten kann. Diese hängt von der Durchflussspannung und von dem Strom ab.

Problem bei der Gleichrichterdiode

Gerade Gleichrichterdioden können im Laufe der Zeit ausfallen. Ein Beispiel möchte ich nun durchgehen.

Ausgangslage:

Ein Netzteil hat eine Graetzbrücke aus 4 Gleichrichterdioden. Vor dem Gleichrichter sitzt ein konventioneller Transformator und hinter dem Gleichrichter befindet sich der Glättungskondensator. Normalerweise schaut hier kaum noch jemand hin. Doch nun kommt das große Problem.

Der Ausfall:

Wenn die Kondensatoren entladen sind und nun der Transformator mit Energie versorgt wird, fließt mit der ersten Halbwelle durch die entsprechenden Dioden fast ein Kurzschlussstrom. Zumindest ein so hoher Strom, wie der Transformator liefern kann. Gerade bei Kondensatoren mit großer Kapazität macht sich dieses Problem schneller bemerkbar.

Die Lösung:

Hier muss tatsächlich eine Diode eingesetzt werden, die eine höhere Impulsfestigkeit hat. Auch wenn der Dauerstrom eher niedrig sein wird. Die hohen Impuls schädigen nach und nach die Dioden und irgendwann wird eine Diode ausfallen.

Fragen rund um die Freilaufdiode

Die Freilaufdiode ist in vielen Schaltungen ein Thema. Deshalb werde ich diesen Abschnitt dafür nutzen, ein paar Fragen aus diesem Themengebiet herauszuarbeiten. Also steigen wir ein und schauen uns die Fragen an.

Auch wenn es mal wieder nur eine Diode ist, so hat jedes Bauteil es verdient, genau betrachtet zu werden. Denn jedes Bauteil hat Eigenschaften, die vorab überprüft werden können. Und da Freilaufdioden tatsächlich vor Überspannungen schützen, dürfen diese nicht übersehen werden.

Was ist eine Freilaufdiode?

Und gibt es Unterschiede zur Gleichrichterdiode?

Um gleich vorweg zu greifen, je nach Situation lässt sich eine normale Diode als Freilaufdiode oder auch als Gleichrichterdiode einsetzen. Die benötigten Eigenschaften hängen mit den Strömen zusammen, die durch die Diode fließen, und mit den Spannungen, die an der Diode anliegen, ab.

Wofür wird diese Freilaufdiode benötigt?

Überall wo Induktivitäten vorhanden sind, werden Freilaufdioden benötigt. Das ist bei Relais der Fall (die Erregerspule ist eine Induktivätät), oder bei dem Trafo eines Schaltreglers oder auch bei der Wicklung eines Motors. Wenn der Stromkreis mit einer Induktivität unterbrochen wird (sei es durch einen Schalter oder einen Transistor), möchte der Strom trotzdem gerne weiterfließen. Das Magnetfeld in der Induktivität lässt den Strom weiter fließen. Und damit dieser Strom fließen kann, wird antiparallel zur Induktivität eine Diode geschaltet. Durch diese kann sich nun die Energie der Induktivität abbauen. Teilweise werden noch Widerstände in Reihe zur Diode geschaltet, um die Energie aufzubauen und nicht nur die Diode zu erwärmen.

Was sollte geprüft werden?

Kommen wir zur letzten Frage und diese richtet sich nun an den Prüfer der Schaltung, der das Review durchführt. Also was genau sollte bei dem Review überprüft werden? Hier meine Liste der zu prüfenden Punkte:

- Vorhandensein einer Freilaufdiode an jeder geschalteten Induktivität

- Auswahl des richtigen Diodentyps

- Bipolare Dioden bei niedrigen Frequenzen

- Schottky Dioden bei höheren Frequenzen

- Ausreichende Dimensionierung in Bezug auf den Dauerstrom und den Spitzenstrom

- Ausreichende Dimensionierung der Sperrspannung

- Gute Anbindung im Layout (Diode dicht an der Induktivität)

- Evtl. notwendige Kühlung der Diode

Schaltregler im Review

Der Schaltregler ist einer der wichtigsten Komponenten in der Energieversorgung von heutigen Geräten. Er erzeugt aus einer Systemspannung eine meist kleinere Einzelspannung. Diese Spannungen können z.B. für die Versorgung eines FPGA oder CPU Kerns benötigt werden.

Auf Grund der Komplexität der heutigen Schaltregler ist eine detaillierte Anleitung zum Review von Schaltreglern mehr, als dieser Abschnitt aufnehmen könnte. Doch wenn das Interesse besteht, dann sagt bescheid und ich werde einen passenden und ausführlichen Artikel schreiben und euch bei den Reviews von Schaltreglern helfen.

Das Review vom Schaltregler

Schaltregler sind komplexe Bauelemente mit der Aufgabe, Leistungstransistoren so zu steuern, dass eine entsprechende Ausgangsspannung erzeugt wird. Dazu haben diese Schaltregler eine Regelschleife um die Ausgangsspannung zu regeln. In einem Review sollten die Parameter geprüft werden, auch wenn diese nur einen Eindruck liefern sollen und nicht vollständig sind.

Weiterhin ist bei Schaltreglern das Layout entscheidend.

Viele Informationen gibt es meist in den Datenblättern des Schaltreglers oder in passenden Application Notes.

Relevante Parameter

Auf folgende Punkte ist zu achten:

- Leistungsfähigkeit (Strom, Spannung, Verlustleistung) der Schalttransistoren

- Leistungsfähigkeit (Strom, Spannung, Verlustleistung) der Freilaufdiode(n)

- Schaltfrequenz des Reglers (auch in Bezug der Induktivität)

- Startverhalten des Reglers

- Rippelspannung unter Last

- Betriebmodus (Lückender und nichtlückender Betrieb)

- Und ganz wichtig ist auch die Ausgangsspannung

Das stellt einen Ausschnitt aus den möglichen Parametern da und soll einen Eindruck vermitteln, aus was alles geachtet werden soll.

Ergebnisse abschätzen

Wie schon in vielen anderen Blogposts erwähnt, möchte ich auch hier wieder auf die Technik der Simulation verweisen. So bietet zum Beispiel die Firma Linear Technology für ihre Schaltregler entsprechende Modelle und Beispielschaltungen an. Diese können mit dem Firmeneigenen Tool LTSpice dann simuliert werden.

Konventionelle Netzteile

Konventionelle Netzteile werden – auch wenn sie relativ einfach sind – ebenfalls in Reviews kontrolliert. Hier wird neben der Belastbarkeit z.B. auch die Rippelspannung, die Filterung und weitere Parameter sind zu prüfen.

Konventionelle Netzteile vs. Schaltnetzteilen

In konventionellen Netzteilen wird der Transformator direkt mit den 50Hz aus dem Stromnetz betrieben. Es liegen an der primären Seite die 220V Wechselspannung an und werden auf beispielsweise 12V Wechselspannung heruntertransformiert. Anschließend kommen Gleichrichter, Glättungskapazität, Linearregler und Ausgangskapazität.

Im Schaltnetzteil hingegen wird die Wechselspannung aus dem Stromnetz erst gleichgerichtet, dann mit Kondensatoren gepuffert und anschließend wieder in eine Wechselspannung mit höherer Frequenz gewandelt. Mit dieser hochfrequenten Wechselspannung wird ein Transformator betrieben, auf dessen Sekundärseite anschließend wieder ein Gleichrichter und eine Ausgangskapazität folgt.

Relevante Parameter

Hier eine Auflistung der Parameter, die überprüft werden müssen, um einen reibungslosen Betrieb eines konventionellen Netzteiles zu ermöglichen:

- Eingangsspannung des Transformators

- Ausgangsspannung des Transformators

- Spannungs- und Stromfestigkeit der Gleichrichterdioden

- Dimensionierung des Pufferkondensators

- Spannungsfestigkeit

- Kapazität

- ggf. Temperatur

- Eingangsspannungsbereich des Linearreglers

- Ausgangsspannung des Linearreglers

- Bei einstellbaren Linearreglern: Minimale Belastung des Ausgangs

- Dimensionierung des Ausgangsskondensators (äquivalent zum Pufferkondensator)

Die Liste soll einen Eindruck geben, auf was alles geachtet werden sollte.

Natürlich gibt es noch viel mehr Aspekte wie Absicherung am Eingang, Einschaltstrombegrenzung, Rippelspannung auf der Eingangsseite des Linearreglers, Sprungantwort des Reglers auf Stromänderung, usw.

Weitere Möglichkeiten im Review

Eine Möglichkeit, die Parameter noch während der Entwicklung zu überprüfen, ist die Simulation der Schaltung. Dabei können die oben genannten Werte überprüft werden, ohne dass die Hardware schon existiert, oder – wenn Fehler gesucht werden – als Reviewer zu verstehen, was die Schaltung macht. In der Simulation lassen sich dann einfach Teile wechseln und verändern.